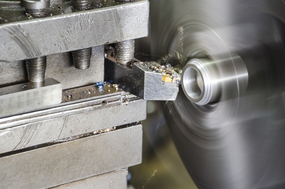

Исследователи НИТУ МИСИС разработали эффективный метод изготовления быстрорежущей стали, из которой создают износостойкие инструменты для механической обработки металла. Они выдерживают высокую скорость вращения и сохраняют твердость даже при раскаливании до красноты. Предложенная технология позволит значительно сократить производственные циклы и получить более долговечный материал.

Быстрорежущая сталь — набор сплавов, способных резать материалы с большей скоростью, чем традиционные высокоуглеродистые стали. Это объясняется твердостью и стойкостью к истиранию, достигаемыми благодаря легирующим материалам и термообработке.

«Развитию и широкому распространению быстрорежущих сталей препятствует технологическая сложность производства по сравнению с литыми материалами: порошковую быстрорежущую сталь сначала плавят, потом распыляют на твердые сферические частицы, а затем прессуют и спекают. Идея нашей работы состоит в том, что мы получаем порошковую смесь, которая обладает высокой уплотняемостью и формуемостью, используя технологически более простые и доступные методы», — рассказала д.т.н. Жанна Еремеева, профессор кафедры порошковой металлургии и функциональных покрытий НИТУ МИСИС.

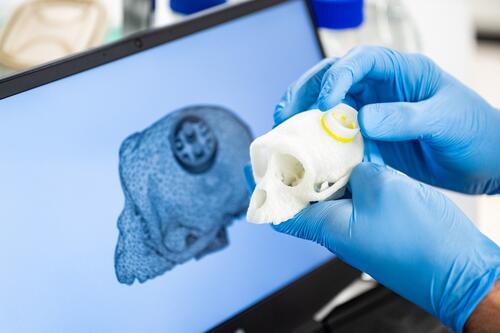

Ученые НИТУ МИСИС смешали порошки, содержащие оксиды металлов, такие как вольфрам, молибден и кобальт с порошком железа и восстановили в среде водорода, получив диффузионно-легированную добавку, которую затем измельчили и смешали с порошками элементов, входящих в состав быстрорежущей стали Р6М5К5. В результате была получена порошковая смесь с высокими показателями уплотняемости при холодном и горячем прессовании. Дополнительное преимущество — отсутствие карбидной сетки, снижающей сопротивление стали ударным нагрузкам. Контролируя состав и размер гранул, ученые получили структуру с высокой плотностью и улучшенными механическими свойствами. Подробные результаты опубликованы в научном журнале Inorganic Materials: Applied Research.

Исследователи считают, что порошковая смесь быстрорежущей стали с диффузионно-легированной добавкой может стать более экономически выгодным аналогом распыленному порошку быстрорежущей стали, чей промышленный метод консолидации технологически сложнее и дороже.

«В дальнейшем мы планируем провести дополнительные эксперименты с горячим прессованием при более высоких температурах и давлении с введением различных упрочняющих добавок и с дополнительным измельчением смеси для получения более дисперсной микроструктуры», — отметил к.т.н. Аманкельды Ахметов, инженер научного проекта кафедры порошковой металлургии и функциональных покрытий НИТУ МИСИС.